Metodologia 5S, która powstała w Toyocie w latach 60. XX wieku, to systematyczne podejście do organizowania, sprzątania i porządkowania miejsc pracy. Chociaż koncepcyjnie proste, spójne wdrożenie zapewnia znaczny wzrost produktywności, bezpieczeństwa i morale. Często pomijany w porównaniu z innymi narzędziami Lean Manufacturing, 5S stanowi ramy umożliwiające eliminację marnotrawstwa, wzmacnianie pracy zespołowej i przygotowanie gruntu pod większe inicjatywy Lean Manufacturing.

W tym przewodniku omówiono każdy etap 5S, podając praktyczne kroki umożliwiające pomyślne wdrożenie.

1. SEIRI (sortowanie): Pozbywanie się tego, co niepotrzebne

Seiri skupia się na usuwaniu z przestrzeni roboczej elementów, które nie są już potrzebne. Zasada ta jest zgodna z filozofią Toyoty Just-in-Time (JIT): posiadanie tylko tego, co jest potrzebne, w odpowiedniej ilości, wtedy, gdy jest to potrzebne.

Wdrożenie: Użyj kampanii z czerwonym tagowaniem, aby zidentyfikować potencjalnie niechciane przedmioty. Zadaj sobie trzy pytania:

- Czy ten element jest konieczny?

- Czy ta ilość jest konieczna?

- Czy jest on zlokalizowany tutaj?

Działania:

- Umieść oznaczone elementy w poczekalni do kontroli.

- Pozbądź się lub przenieś niepotrzebne przedmioty.

- Umieść niezbędne elementy na swoich miejscach.

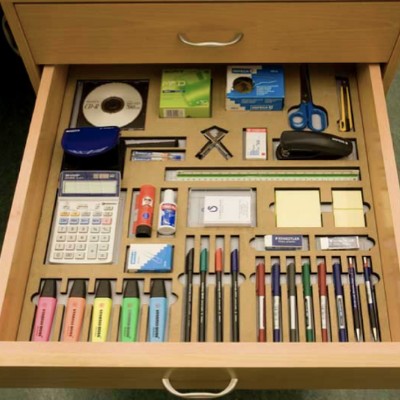

2. SEYTON (Systematyzacja): Miejsce na wszystko

Seyton zapewnia łatwy dostęp i uporządkowane rozmieszczenie wszystkich niezbędnych przedmiotów. Podstawowa koncepcja: miejsce na wszystko i miejsce na wszystko.

Wdrożenie: Wykonaj następujące kroki:

- Określ odpowiednie lokalizacje: Weź pod uwagę przepływ pracy i częstotliwość użytkowania.

- Wyraźnie zaznaczaj lokalizacje: Używaj etykiet, oznaczeń lub tablic cieni.

- Określ potrzeby: Podaj odpowiednią ilość każdego przedmiotu.

3. SEISO (utrzymanie czystości): utrzymanie porządku

Seiso podkreśla potrzebę utrzymania czystego i bezpiecznego miejsca pracy. Nie chodzi tylko o estetykę, ale także o zapobieganie defektom, poprawę morale i tworzenie zdrowego środowiska pracy.

Wdrożenie:

- Określ zakres sprzątania: Określ obszary i zadania.

- Przypisz obowiązki: Podziel swoje miejsce pracy na „strefy sprzątania”.

- Ustal metody: Określ co, gdzie, kto, kiedy i jak.

- Organizuj narzędzia: Trzymaj środki czystości w zasięgu ręki.

- Kontrola systematyczna: Należy uwzględnić regularne kontrole czystości.

4. SEIKETSU (standaryzacja): Tworzenie sekwencji

Seiketsu nie jest działaniem, ale stanem: ciągłym stosowaniem pierwszych 3S. Wymaga to ustalenia procedur utrzymania porządku.

Wdrożenie:

- Przypisz właścicieli: Wskaż osoby odpowiedzialne za utrzymanie standardów.

- Zintegruj codzienną konserwację: Spraw, aby 5S stało się rutynową częścią Twojego dnia pracy.

- Regularne przeglądy: Monitoruj zgodność i identyfikuj obszary wymagające poprawy.

Wizualny 5S: Użyj wskazówek wizualnych, aby natychmiast odróżnić stan normalny od nienormalnego.

Środki zapobiegawcze: Napraw powtarzające się problemy u źródła:

- Dlaczego gromadzą się niepotrzebne przedmioty?

- Dlaczego instrumenty nie wracają na swoje miejsca?

- Dlaczego podłogi ciągle się brudzą?

5. SHITSUKE (poprawa): Przekształcanie nawyków w rzeczywistość

Shitsuke zmienia 5S w samowystarczalny nawyk. Wymaga to ciągłego wzmacniania i zaangażowania.

Wdrożenie:

- Szkolenie: Szkolenie pracowników z zasad 5S.

- Praca zespołowa: Zbuduj zaangażowany zespół wdrożeniowy.

- Planowanie: Znajdź czas na zajęcia 5S.

- Zasoby: Zapewnij niezbędne narzędzia i materiały.

- Wsparcie kierownictwa: Zapewnij zaangażowanie menedżerów i dyrektorów.

- Kreatywność pracowników: Zachęcaj do pomysłów i przeznaczaj zasoby na doskonalenie.

- Nagrody: Doceniaj i nagradzaj wysiłki 5S.

Kluczowe wskazówki dotyczące wdrożenia:

- Zacznij od małego: Wybierz łatwy obszar, aby osiągnąć początkowy sukces.

- Mierz i przeglądaj: Monitoruj postęp i identyfikuj obszary wymagające poprawy.

- Zaangażowanie kierownictwa: Angażuj menedżerów w szkolenia, aby wykazać zaangażowanie.

- Test 30-sekundowy: Sprawdź, czy dowolny przedmiot, narzędzie lub dokument można znaleźć w czasie krótszym niż 30 sekund.

- Opłacalne rozwiązania: Wiele skutecznych ulepszeń 5S wymaga minimalnych inwestycji.

Wdrażając te zasady, organizacje mogą tworzyć wydajne, bezpieczne i produktywne miejsca pracy.