La metodologia 5S, nata in Toyota negli anni ’60, è un approccio sistematico all’organizzazione, al riordino e alla pulizia dei luoghi di lavoro. Sebbene concettualmente semplice, la sua implementazione coerente offre vantaggi significativi in termini di produttività, sicurezza e morale. Sebbene spesso trascurate rispetto ad altri strumenti di Lean Construction, le 5S sono fondamentali per eliminare gli sprechi, promuovere il lavoro di squadra e preparare il terreno per iniziative Lean più ampie.

Questa guida suddivide ciascuna delle fasi 5S, fornendo passaggi attuabili per un’implementazione di successo.

1. SEIRI (Ordinamento): eliminare ciò che non è necessario

Seiri si concentra sulla rimozione degli articoli che non sono più necessari dal posto di lavoro. Il principio è in linea con la filosofia “Just-In-Time” (JIT) di Toyota: avere solo ciò che è necessario, nella giusta quantità, quando è necessario.

Implementazione: utilizza una campagna “red tag” per identificare elementi potenzialmente non necessari. Poniti queste tre domande:

- Questo articolo è necessario?

- Abbiamo bisogno di questa quantità?

- Appartiene a questo posto?

Azione:

- Posiziona gli elementi contrassegnati in un’area di attesa per la revisione.

- Eliminare o spostare gli oggetti non necessari.

- Riporta gli oggetti essenziali al loro posto.

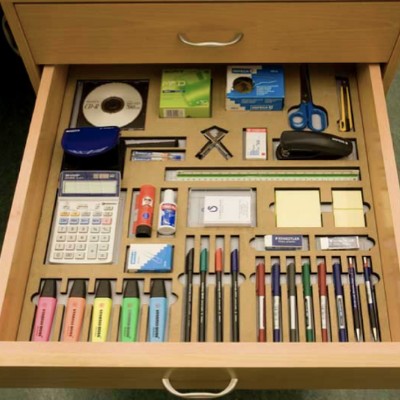

2. SEITON (Set in Order): Un posto per ogni cosa

Seiton garantisce che tutti gli elementi necessari siano facilmente accessibili e organizzati. Il concetto centrale: un posto per ogni cosa, e ogni cosa al suo posto.

Implementazione: segui questi passaggi:

- Determinare le posizioni appropriate: Considerare il flusso di lavoro e la frequenza di utilizzo.

- Identificare chiaramente le posizioni: utilizzare etichette, contrassegni o pannelli ombra.

- Quantificare le esigenze: assicurarsi che sia disponibile la giusta quantità di ciascun articolo.

3. SEISO (Shine): Mantenere la pulizia

Seiso sottolinea l’importanza di mantenere l’area di lavoro pulita e sicura. Non si tratta solo di estetica; si tratta di prevenire i difetti, migliorare il morale e promuovere un ambiente di lavoro sano.

Implementazione:

- Definire l’ambito della pulizia: identificare aree e attività.

- Assegnare le responsabilità: dividere il luogo di lavoro in “zone di pulizia”.

- Stabilire metodi: Determinare cosa, dove, chi, quando e come.

- Organizza gli strumenti: conserva i prodotti per la pulizia per un facile accesso.

- Ispezione sistematica: incorporare controlli regolari di pulizia.

4. SEIKETSU (Standardizzare): costruire coerenza

Seiketsu non è un’attività ma uno stato: l’applicazione sostenuta delle prime 3S. Richiede l’istituzione di procedure per mantenere l’ordine.

Implementazione:

- Assegnare la proprietà: designare le persone responsabili del mantenimento degli standard.

- Integra la manutenzione quotidiana: rendi le 5S una parte di routine della giornata lavorativa.

- Verifica periodici: monitorare la conformità e identificare le aree di miglioramento.

5S visive: utilizza segnali visivi per distinguere a colpo d’occhio tra condizioni normali e anormali.

Misure preventive: Affrontare i problemi ricorrenti alla radice:

- Perché si accumulano oggetti non necessari?

- Perché gli strumenti non vengono riportati al loro posto?

- Perché i pavimenti si sporcano continuamente?

5. SHITSUKE (Sustain): trasformare le abitudini in realtà

Shitsuke trasforma le 5S in un’abitudine autosufficiente. Ciò richiede un rafforzamento e un impegno continui.

Implementazione:

- Formazione: Educare i dipendenti ai principi 5S.

- Lavoro di squadra: crea un team di implementazione dedicato.

- Programmazione: Assegna tempo per le attività 5S.

- Risorse: Fornire gli strumenti e i materiali necessari.

- Supporto alla leadership: Impegno garantito da manager e direttori.

- Creatività dei dipendenti: incoraggiare le idee e allocare risorse per il miglioramento.

- Premi: Riconosci e premia gli sforzi 5S.

Suggerimenti chiave per l’implementazione:

- Inizia in piccolo: Scegli un’area facile per il successo iniziale.

- Misurazione e controllo: Tieni traccia dei progressi e identifica le aree di miglioramento.

- Partecipazione della leadership: Coinvolgere i manager nella formazione per dimostrare impegno.

- Il test di 30 secondi: Verifica che qualsiasi oggetto, strumento o documento possa essere trovato in meno di 30 secondi.

- Soluzioni a basso costo: Molti miglioramenti efficaci delle 5S richiedono investimenti minimi.

Abbracciando questi principi, le organizzazioni possono creare luoghi di lavoro efficienti, sicuri e produttivi